martes, 23 de noviembre de 2010

miércoles, 17 de noviembre de 2010

Ingeniero estadounidense, que promovió la organización científica del trabajo. De esta manera se instauraron las tareas reduciendo al máximo los tiempos por desplazamientos del trabajador o por cambios de actividad, y estableciendo un salario a destajo (por pieza producida) en función del tiempo de producción estimado, entre otras cuestiones. Para el contexto histórico en que se desarrolló el taylorismo, representó un gran adelanto y una gran innovación frente al sistema.

A favor de la industria

Nació en la ciudad de Germantown (Pennsylvania) el 20 de marzo de 1856 y murió en Filadelfia en 1915. Se crió en el seno de una familia acomodada. Debido a un problema en la vista Frederick tuvo que abandonar sus estudios universitarios de Derecho, y a partir de 1875 empezó a trabajar como obrero en una empresa industrial siderúrgica de Filadelfia.

Luego pasó a dirigir un taller de maquinaria, donde observó el trabajo de los obreros que se encargaban de cortar los metales. Como consecuencia de esta observación Frederick Taylor tuvo la idea de analizar el trabajo, descomponiéndolo en tareas simples, las cuales serían cronometradas de forma estricta, además de exigir a los trabajadores la realización de las tareas necesarias en el tiempo justo.

Taylor se recibió de ingeniero y comenzó a trabajar, de 1898 a 1901, como ingeniero jefe en una gran compañía siderúrgica de Pennsylvania (Bethlehem Steel Company). él pudo armar un equipo con el que desarrolló sus métodos, completó sus innovaciones organizativas con descubrimientos puramente técnicos (como los aceros de corte rápido, en 1900).

Asimismo publicó varios libros en los que defendía la organización científica del trabajo, siendo el principal "Principios y métodos de gestión científica" (1911).

Este análisis del trabajo permitió organizar las tareas de tal manera que se redujeran al máximo los tiempos por desplazamientos del trabajador o por cambios de actividad o de herramientas; y establecer un salario a destajo (por pieza producida) en función del tiempo de producción estimado, salario que debía actuar como incentivo para la intensificación del ritmo de trabajo.

A esta idea de analizar el trabajo le siguió una serie de estudios analíticos sobre tiempos de ejecución y remuneración del trabajo. Sus principales puntos fueron determinar científicamente el trabajo estándar, para así crear, además de una revolución mental, un trabajador funcional.

En su estudio los principales puntos que tuvo en cuenta fueron los siguientes: estudio de tiempos, estudio de movimientos, estandarización de herramientas, departamento de planificación, principio de administración por excepción, tarjeta de enseñanzas para los trabajadores, reglas de cálculo para el corte del metal, el sistema de ruteo, métodos de determinación de costos, selección de empleados por tareas, incentivos en caso de terminar el trabajo a tiempo.

Hay que saber que antes de las propuestas de Taylor los obreros eran responsables de planear y ejecutar sus labores; por lo que se les encomendaba la producción, teniendo ellos la libertad de realizar sus tareas de la forma más correcta según su parecer. Por lo tanto, se debe reconocer que representó el sueño de una época, ya que a principios del siglo XX en Estados Unidos imperaba el hecho de alcanzar la mayor eficiencia posible, cuidando el medio ambiente, unido a esto una explosión demográfica acelerada en las ciudades, una demanda creciente de productos y el pesar de la guerra. Es por eso que los principios de Frederick Taylor, en ese momento, representaron un gran adelanto y una gran innovación frente al sistema.

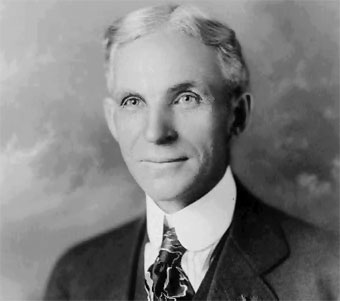

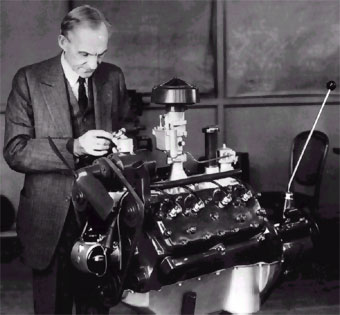

Henry Ford

Empresario norteamericano (Dearborn, Michigan, 1863-1947). Tras haber recibido sólo una educación elemental, se formó como técnico maquinista en la industria de Detroit. Tan pronto como los alemanes Daimler y Benz empezaron a lanzar al mercado los primeros automóviles (hacia 1885), Ford se interesó por el invento y empezó a construir sus propios prototipos. Sin embargo, sus primeros intentos fracasaron.

No alcanzó el éxito hasta su tercer proyecto empresarial, lanzado en 1903: la Ford Motor Company. Consistía en fabricar automóviles sencillos y baratos destinados al consumo masivo de la familia media americana; hasta entonces el automóvil había sido un objeto de fabricación artesanal y de coste prohibitivo, destinado a un público muy limitado. Con su modelo T, Ford puso el automóvil al alcance de las clases medias, introduciéndolo en la era del consumo en masa; con ello contribuyó a alterar drásticamente los hábitos de vida y de trabajo y la fisonomía de las ciudades, haciendo aparecer la «civilización del automóvil» del siglo XX.

La clave del éxito de Ford residía en su procedimiento para reducir los costes de fabricación: la producción en serie, conocida también como fordismo. Dicho método, inspirado en el modo de trabajo de los mataderos de Detroit, consistía en instalar una cadena de montaje a base de correas de transmisión y guías de deslizamiento que iban desplazando automáticamente el chasis del automóvil hasta los puestos en donde sucesivos grupos de operarios realizaban en él las tareas encomendadas, hasta que el coche estuviera completamente terminado. El sistema de piezas intercambiables, ensayado desde mucho antes en fábricas americanas de armas y relojes, abarataba la producción y las reparaciones por la vía de la estandarización del producto.

La fabricación en cadena, con la que Ford revolucionó la industria automovilística, era una apuesta arriesgada, pues sólo resultaría viable si hallaba una demanda capaz de absorber su masiva producción; las dimensiones del mercado norteamericano ofrecían un marco propicio, pero además Ford evaluó correctamente la capacidad adquisitiva del hombre medio americano a las puertas de la sociedad de consumo.

Siempre que existiera esa demanda, la fabricación en cadena permitía ahorrar pérdidas de tiempo de trabajo, al no tener que desplazarse los obreros de un lugar a otro de la fábrica, llevando hasta el extremo las recomendaciones de la «organización científica del trabajo» de F. W. Taylor. Cada operación quedaba compartimentada en una sucesión de tareas mecánicas y repetitivas, con lo que dejaban de tener valor las cualificaciones técnicas o artesanales de los obreros, y la industria naciente podía aprovechar mejor la mano de obra sin cualificación de los inmigrantes que arribaban masivamente a Estados Unidos cada año.

Los costes de adiestramiento de la mano de obra se redujeron, al tiempo que la descualificación de la mano de obra eliminaba la incómoda actividad reivindicativa de los sindicatos de oficio (basados en la cualificación profesional de sus miembros), que eran las únicas organizaciones sindicales que tenían fuerza en aquella época en Estados Unidos.

Al mismo tiempo, la dirección de la empresa adquiría un control estricto sobre el ritmo de trabajo de los obreros, regulado por la velocidad que se imprimía a la cadena de montaje. La reducción de los costes permitió, en cambio, a Ford elevar los salarios que ofrecía a sus trabajadores muy por encima de lo que era normal en la industria norteamericana de la época: con su famoso salario de cinco dólares diarios se aseguró una plantilla satisfecha y nada conflictiva, a la que podía imponer normas de conducta estrictas dentro y fuera de la fábrica, vigilando su vida privada a través de un «departamento de sociología». Los trabajadores de la Ford entraron, gracias a los altos salarios que recibían, en el umbral de las clases medias, convirtiéndose en consumidores potenciales de productos como los automóviles que Ford vendía; toda una transformación social se iba a operar en Estados Unidos con la adopción de estos métodos empresariales.

El éxito de ventas del Ford T, del cual llegaron a venderse unos 15 millones de unidades, convirtió a su fabricante en uno de los hombres más ricos del mundo, e hizo de la Ford una de las mayores compañías industriales, hasta nuestros días. Fiel a sus ideas sobre la competencia y el libre mercado, no intentó monopolizar sus hallazgos en materia de organización empresarial, sino que intentó darles la máxima difusión; en consecuencia, no tardaron en surgirle competidores dentro de la industria automovilística, y pronto la fabricación en cadena se extendió a otros sectores y países, abriendo una nueva era en la historia industrial.

Henry Ford, por el contrario, reorientó sus esfuerzos hacia otras causas en las que tuvo menos éxito: fracasó primero en sus esfuerzos pacifistas contra la Primera Guerra Mundial (1914-18); y se desacreditó luego organizando campañas menos loables, como la propaganda antisemita que difundió en los años veinte o la lucha contra los sindicatos en los años treinta.

Suscribirse a:

Comentarios (Atom)